להקטנת הסכנות עקב שימוש לא נכון בחומרי צביעה, יש לקרוא היטב את גיליון הבטיחות

כידוע צבע הוא מוצר המורכב מכמה תרכובות כימיות: ממיס, חומר מקשר, פיגמנטים מדללים ותוספים. לכל אחד מהחומרים הנ"ל יכולה להיות השפעה שלילית על בריאות העובד, באמצעות שאיפה או מגע. המסוכן מכולם הוא הממיס, אם על ידי מגע ישיר עם העור או העניים ואם על ידי שאיפת אדים, בהיותו החומר הנדיף מבין כל המרכיבים.

דרך הריאות, חודר הממיס לדם ומשם לכל חלקי הגוף (כבד, כליות, מוח) לכן חשוב מאוד לציית להוראות הבטיחות בהקפדה יתרה. (אוורור מתאים, מסכות, כפפות, וביגוד מגן).

סיכונים ואמצעי בטיחות:

- סכנת אש: צריך להימנע מאש גלויה, ניצוצות, עישון ומקורות חום באזור הצביעה. חימום יתר של אריזות הצבע עלול לגרום להתפוצצות ולהתלקחות. כל ציוד חשמלי המשמש לעבודת הצביעה חייב להיות מוגן בפני ניצוצות ומחובר להארקה.

- אמצעי כיבוי: במקרה של התלקחות אין להשתמש במים. חומרי הכיבוי המתאימים הם קצף CO2, אבקה יבשה וחול.

סיכונים בריאותיים:

- שאיפת אדים: שאיפת ריכוזים גבוהים של הממיס עלולה לגרום לגירויים בדרכי הנשימה, והרעלה המתבטאת בין היתר בסחרחורות, כאבי ראש והקאות. יש לעבוד לכן בשטח מאוורר היטב – ולהימנע משאיפת אדי הצבע.

- עזרה ראשונה: יש להוציא את הנפגע מיד לאוויר הצח, ולשחרר כל בגד הדוק. אם המצב איננו משתפר תוך זמן קצר, יש להפנות לטיפול רפואי מיידי.

- מגע או שפיכה על העור: מגע ישיר על העור גורם להמסת השומן הטבעי של העור על ידי הממיס להתייבשות העור. הדבר יכול לגרום לאודם, ובמקרים חמורים יותר לפצעים ולזיהומים. עזרה ראשונה: במקרה של מגע או שפיכה על העור ויש לנקות מיד במים וסבון.

- מגע עם העניים: ריכוז גבוה של ממיס באוויר או התזת ממיס בטעות לעיניים עלול לגרום נזק רב. עזרה ראשונה: יש לשטוף מידית בהרבה מים ולפנות לטיפול רפואי מיידי.

- אוורור: אזור הצביעה חייב להיות מאוורר היטב על מנת למנוע עליית ריכוז החומרים המסוכנים באוויר מעל לגובה המותר.

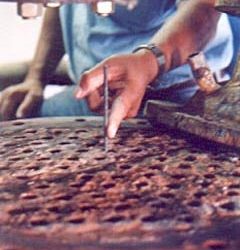

- ציוד מגן: יש להשתמש בציוד בטיחות מתאים להגנה על כלי הנשימה, עיניים ועור. כאשר אזור הצביעה אינו מאפשר אוורור מתאים יש צורך להשתמש במסכה להגנה על דרכי הנשימה, מהדגם המומלץ על ידי המוסד לבטיחות ולגיהות. כמו כן יש להרכיב משקפי מגן להגנת העיניים ולהשתמש בכפפות נאופרן להגנה על עור הידיים.

- הרחקת פסולת: במקרה של נזילה ופיזור הצבע יש צורך להרחיק מיד כל מקור אש, ולאוורר את המקום היטב. את הצבע יש לספוג בעזרת חול.

שפיכת צבע לביוב אסורה בהחלט. פסולת ייצור ושאריות צבע אשר לא ניתנים לשימוש, חייבים להיות מאוחסנים במכלים תקינים וסגורים, מסומנים בפרטי החומר ומופנים לאתר הפסולת הרעילה ברמת חובב.

תנאי אחסון:

המוצר צריך להיות מאוחסן במקום מוצל ומאוורר, במכלים סגורים היטב ובטמפרטורה שאינה עולה על 20 מעלות צלזיוס.

הוראות נוספות:

- אין לערבב ולדלל את המוצר עם חומרים שלא הומלצו ע"י מפעלנו.

- יש לקרוא היטב הוראות המופיעות על גבי האריזה.

- יש להרחיק מהישג ידם של ילדים.

המוצרים, במרבית המקרים, מיועדים לשימוש מקצועי בלבד!

הערה:

הנתונים המופיעים במסמך זה ניתנים ברצון טוב ולאחר שנות ניסיון בעבודות שטח ומעבדה. אין בהמלצתנו במסמך הנ"ל התחייבות כלשהי ומפעלנו שומר לעצמו את הזכות לשנות ולעדכן את הנתונים המופיעים בו בכל עת.